Taka symulacja umożliwia:

- analizę w sensie „co-jeśli” – sprawdź, w jaki sposób przebiegnie Twój proces przy różnych parametrach, zastosowaniu różnych kąpieli elektrolitycznych, dla różnych obiektów podlegających procesowi, przed jakimkolwiek wykonaniem procesu w praktyce,

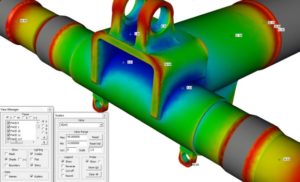

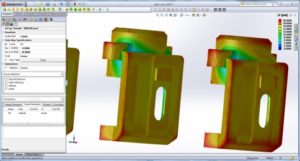

- zwiększoną i znacznie lepszą kontrolę procesu – sprawdź, w jaki sposób przygotować najbardziej optymalny rozkład obiektów na zawieszce i sprawdź grubość osadzanej powłoki na przygotowanej konfiguracji przed wykonaniem procesu w praktyce; zoptymalizuj swój układ, by przeprowadzić ten właściwy proces bez żadnych niespodzianek,

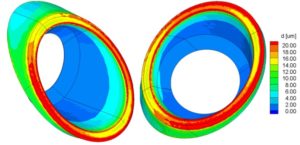

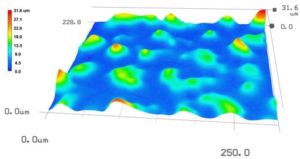

- zwiększoną jakość osadzanej powłoki – wyeliminuj jakiekolwiek problemy z niejednorodnością powłoki już na etapie planowania procesu, biorąc pod uwagę geometrię obiektu podlegającego procesowi,

- szybszą i wydajniejszą produkcję – wiedza na temat przebiegu Twojego procesu przed jego właściwym wykonaniem pozwoli na wyeliminowanie często stosowanych metod prób i błędów.

Program pozwala ocenić obecne warunki na linii galwanicznej po dostarczeniu takich parametrów jak skład kąpieli, temperatura, prądy, rozmiary wanien, zawieszki itp., jesteśmy w stanie poznać stan rzeczywisty. Na podstawie danych dotyczących składu kąpieli program obliczy optymalny układ detali na zawieszce oraz ich ilość. Otrzymamy również takie dane jak rozkład gęstości powłoki i prądu wraz z identyfikacją miejsc narażonych na złe pokrycie.

Korzyści z programu do symulacji to:

oszczędność czasu i zminimalizowanie stresu:

- wirtualna optymalizacja procesu,

- eliminacja metody prób i błędów,

- eliminacja jakichkolwiek jakościowych niespodzianek,

zwiększenie jakości powłok:

- szybka identyfikacja miejsc narażonych na złe pokrycie powłoką

- optymalizacja układu obiektów na zawieszce i parametrów procesu

- doskonała jakość powłoki dostarczona już po pierwszym procesie = satysfakcja Klienta

zmniejszenie kosztów, wykorzystywanej energii, produkowanych odpadów.

Wszystkich zainteresowanych tematem prosimy do kontaktu z Działem Laboratorium:

e-mail: laboratorium@tegal.pl

tel. 42 647 09 01

Zapraszamy!!!